Empfohlener externer Content

Wir haben für Sie einen externen Inhalt von YouTube ausgewählt und möchten Ihnen diesen hier zeigen. Dazu müssen Sie ihn mit einem Klick einblenden. Mit einem weiteren Klick können Sie den externen Inhalt jederzeit ausblenden.

Ich bin damit einverstanden, dass mir externe Inhalte von YouTube angezeigt werden. Dadurch ist es möglich, dass personenbezogene Daten an Drittplattformen übermittelt werden. Weitere Informationen finden Sie in unserer Datenschutzerklärung.

Alexander Wolf,

Dr.-Ing. Architekt, Gruppenleiter des Generative Design Lab

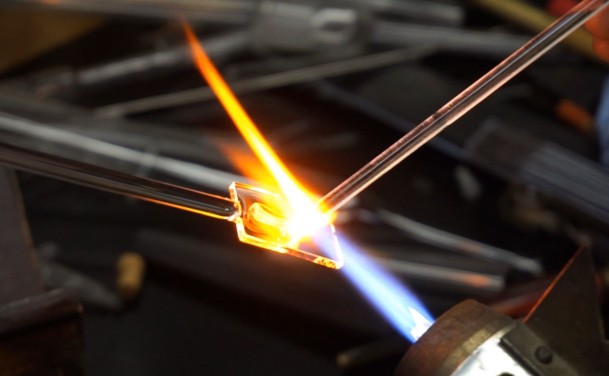

3D-Druck und das Bauwesen: eine Technologie und eine Branche wie für einander geschaffen. Gegenüber subtraktiven oder formenden Herstellverfahren verlangt additive Fertigung geringe Investitionen, die vom mittelständisch geprägten Bauwesen leistbar sind. Produkte der Branche sind Einzelstücke, für jedes Bauwerk anders und häufig komplex.

Wir erforschen die additive Fertigung von keramischen Materialien wie Ton. Kernthema ist die Weiterentwicklung der vom ISM+D entworfenen Drucktechnologie, wobei Material mithilfe eines Industrieroboters extrudiert wird. Die Forschung widmet sich Prozessparametern, Gestaltungsprinzipien und Konstruktionsweisen für gedruckte Ziegelsteine. Konkrete Projekte umfassen die Entwicklung von 3D-Drucktechniken für Denkmalschutz und -restaurierung, die Integration von Vogelnistkästen in Klinkerfassaden und die Entwicklung von 3D-gedruckten Gebäudestützen.

Leitung

| Name | Kontakt | |

|---|---|---|

| Dr.-Ing. Architekt Alexander Wolf Generative Design Lab | wolf@ismd.tu-... +49 6151 16-23013 L5|06 628 |

| Prof. Dr.-Ing. Ulrich Knaack Fachgebiet Fassadentechnik | knaack@ismd.tu-... +49 6151 16-23036 L5|06 628 |

Team

| Name | Kontakt | |

|---|---|---|

| Juan Ojeda M.Sc. Generative Design Lab | ojeda@ismd.tu-... +49 6151 16-21387 L5|06 414 |

| Stefanie Appelgrün M.Sc. Generative Design Lab | appelgruen@ismd.tu-... L5|06 414 |

| Simon M. Hausknecht M.Sc. Generative Design Lab | hausknecht@ismd.tu-... L5|06 414 |

Studentische Hilfskräfte

| Name | Kontakt | |

|---|---|---|

|

| Daniel Andrade B.Sc. Generative Design Lab | andrade@ismd.tu-... L5|06 414 |

| Emanuel Nowak B.Sc. Generative Design Lab | nowak@ismd.tu-... L5|06 414 |

|

T

| Lennard Thiemann Generative Design Lab | thiemann@ismd.tu-... L5|06 414 |